Réflexions sur la réalisation

|

Philippe Viboud

Audiophile n° 26, décembre 1982

Nous aborderons donc successivement les divers matériaux utilisés, l'outillage nécessaire à la réalisation complète et enfin les divers stades de celle-ci.

Matériaux utilisés

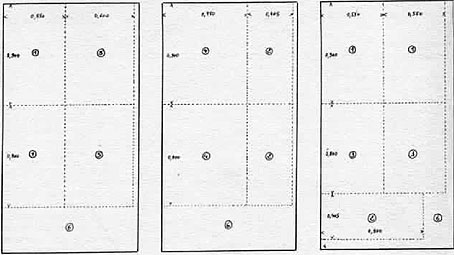

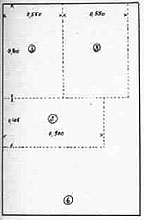

Le bois. Je ne m'étendrai pas sur le Nantex 25, tous ceux qui lisent l'Audiophile le connaissent de longue date. Il en vendu actuellement en plaque de 2,20 x1,20 m et ce, en diverses épaisseurs. Normalement quatre plaques suffisant, découpées selon les schémas ci-dessous. Eventuellement on peut prendre une plaque d'épaisseur supérieure (50 à 60 mm) pour y découper des fonds plus rigides. Cette idée m'étant venue a posteriori, j'ai acheté une cinquième plaque en 25 que j'ai vissée et collée sur le fond initialement prévu (cf. plus loin). Ces plaques peuvent être découpées sur place chez Nanty. J'en reparlerai lors de l'étude de l'outillage.

En plus du Nantex, il faut aussi prévoir des tasseaux à savoir au minimum un de renfort AV/ AR (0.5 m par enceinte). On peut aussi en utiliser pour fixer la face amovible. Il en faut alors environ 6 m pour les faces avant. Nous reviendrons sur les problèmes soulevés par ces tasseaux.

La colle. Leur diversité rend les solutions assez nombreuses et sujettes à polémique. Il i été précisé dès le début que la colle à chaud donne les meilleurs résultats, en particulier dans le temps.

Le marché actuel est envahi par les colles vinyliques et certaines de ces colles blanches ne sont pas si mauvaises que ça. Il serait sûrement très instructif de mettre en compétition différentes marques sur des échantillons et de faire des essais de rupture en traction, cisaillements, réactions â la chaleur, humidité...

Contrairement à ce qu'on pourrait penser, il n'en faut pas énormément pour construire une paire de «Onken». L'encollage des panneaux est fondamental et c'est plus le parfait ajustage des deus surfaces et la bonne répartition d'une très mince couche qui fait la qualité. Si l'on met trop de colle, non seulement lors du serrage, celle-ci coule partout, mais de plus elle fait une surépaisseur sur laquelle les panneaux glissent (un peu comme l'aquaplaning avec les pneus d'automobiles). Personnellement, j'ai utilise de la «spéciale menuiserie» donnant sans pression excessive une prise en une petite heure, ce qui laisse un peu de temps pour ajuster l'ensemble. En effet, l'emploi de colles Néoprène permet des collages puissants, mais présente l'inconvénient d'une prise instantanée, or pour ajuster au millimètre des panneaux de plusieurs kilos du premier coup, je vous laisse deviner la difficulté!...

Il faut aussi coller le feutre: là, par contre, les Néoprène, les «spéciales tissus» sont de bonnes solutions. Ici, j'ai pris de la «colle pour liège» pour des raisons que j'exposerai lors de cette phase de montage. Prévoir aussi certains produits d'étanchéité genre blackson, joint silicone.

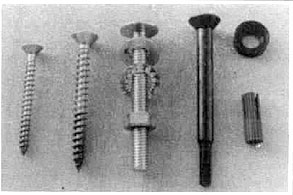

Les vis. C'en un point aussi fondamental que la qualité du bois ou de la colle. J'ai long temps cherché et... j'ai trouvé une variété de vis auto-taraudeuses de marque «Dynadrill» qui m'ont donné entière satisfaction.

Ces vis (cf. photo 1) se font en de nombreuses tailles avec tête cruciforme fraisée ou ronde. J'en ai utilisé de deux types: des 4 x 40 pour la fixation des renforts afin de ne pas traverser et des 5 x 50 pour tous les vissages sur chant. Ces dernières sont vraiment très robustes, le filetage sur toute la longueur mord très bien et la résistance à la traction est fort satisfaisante. L'embout est aussi auto-lubrifié pour faciliter l'opération de vissage. Cependant, lorsqu'on en achète beaucoup comme c'est le cas ici, ces vis reviennent assez chères.

Photo 1: Différentes vis utilisées,

de G a D: auto-taraudeuse 4 x 40, auto-taraudeuse 5 x 50, boulon de

fixation du HP, boulon-harpon pour fixation de la face amovible

Dans les «Onken», il faut une face amovible et les vis précédentes ne peuvent pas servir puisque leur principale qualité réside dans le fait qu'une fois plantées, je mets au défi n'importe qui de les ressortir! Cette face amovible (soit avant ou arrière, nous verrons les avantages et inconvénients des deux méthodes) doit cependant être très bien fixée sous peine de vibrer ou d'entraîner un défaut d'étanchéité. Pour ça il faut un ajustage très précis et des vis adéquates: j'ai trouvé une solution avec les vis crampons. Le principe est simple: une tige filetée au bout de laquelle se trouve un écrou-harpon. Après avoir fait un prétrou correct en diamètre et en longueur, on enfonce à fond la vis et on serre à l'aide d'une clé six pans. L'écrou avance alors sur le filetage et s'écarte, pénétrant ainsi solidement dans le support où il restera. En olant la vis, on est sûr de retrouver l'emplacement exact et un serrage impeccable. La résistance à la traction pour les 6 x 62 est de 150 kgf par crampon: à raison de 21 crampons par face, on peut dire qu'elle lait corps avec le bâti. Là aussi le prix est assez élevé. J'ai résumé, a titre purement indicatif, dans un petit tableau, le nombre de vis de chaque sorte utilisées. Cela pourra peut-être paraître excessif, mais après tout on ne construit que rarement plus d'une paire de

| 1 Côtes: | 0,900 x 0,550 (x 4) |

| 2 Filtres: |

0,900 x 0,405 (x 4) [ + 0,405 x 0,50 (x 8)] |

| 3 Dessus / dessous : |

0,800 x 0,550 (x 4) |

| 4 Fonds: |

0,900 x 0,750 (x 2) |

| 5 Devants: |

0,900 x 0,600 (x 2) |

| 6 Renforts / Tasseaux: |

0,400 x 0,150 (x 2) AV 0,700 x 0,100 (x 4) AR 0,350 x 0,100 (x 8) dessus / dessous |

Remarque: certaines cotes (profondeurs des côtés dessus / dessous dimensions des des fonds) peuvent subir certaines modifications en fonction des choix de montage (encastré ou non - > cf. plus loin) par exemple, les fonds non encastrés auraient comme dimensions: 0,950 x 0,800, ce qui aurait pour conséquence de diminuer les profondeurs à 0,525.